Компания Rezko специализируется на создании 3D изделий в Кирове для инженерных и производственных задач, где важны точность, повторяемость параметров и проведение эксплуатационных испытаний.

Компания Rezko сопровождает проект на этапах анализа исходной идеи и требований технического задания 3D-проектирования, печати, постобработки и подготовки детали к испытаниям.

Применяемый подход исключает потери данных при передаче между подрядчиками, снижает риски ошибок и гарантирует качество на каждом этапе работ, а также сокращает сроки изготовления.

Результат нашей работы представляет собой функциональное изделие, способное выдерживать механические, термические и функциональные нагрузки.

Преимущества сотрудничества с Rezko:

-

Сроки выполнения. Работы выполняются собственными силами без привлечения сторонних исполнителей. 3D-изделия изготавливаются в среднем в течение 3–5 рабочих дней без ущерба для качества.

-

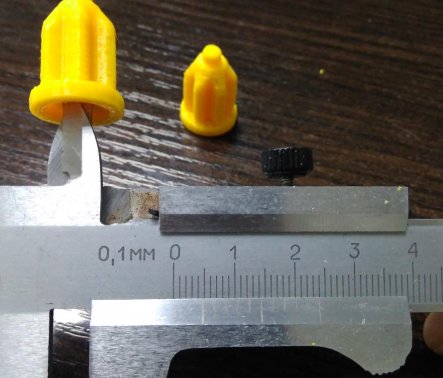

Точность. Мы используем промышленные 3D-принтеры, создающие допуски в диапазоне 15–20 микрон. Благодаря этому CAD-модель воспроизводится точно в соответствии с проектной геометрией, без искажений и упрощений.

-

Конфиденциальность. Проекты реализуются внутри компании. Мы строго соблюдаем требования к защите интеллектуальной собственности и работаем в соответствии с условиями NDA.

Функциональные 3D изделия для инженерных испытаний

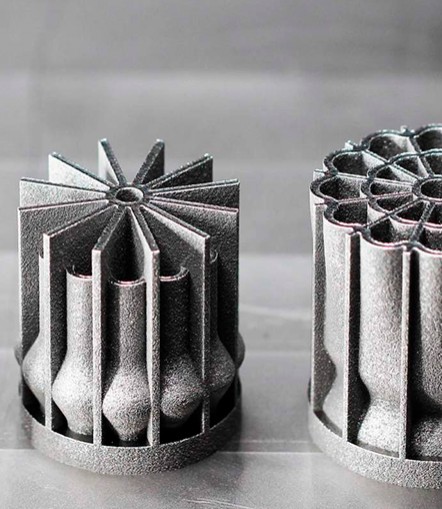

Мы изготавливаем функциональные 3D изделия, предназначенные для полноценной инженерной проверки в условиях, приближенных к эксплуатации.

Прототипы используются на этапах проектирования, опытно-конструкторских и научно-исследовательских работ, когда необходимо подтвердить работоспособность решения до запуска серийного производства.

Изготавливаемые нами 3D-изделия применяются для решения следующих инженерных задач:

-

Проверка собираемости и точности геометрии. Прототипы помогают оценить корректность посадок, зазоров и сопряжений, выявляют ошибки в конструкции узлов и подгонке деталей ещё до изготовления оснастки.

-

Механические и эксплуатационные испытания. Проводятся тесты на ударную вязкость, износостойкость, устойчивость к циклическим нагрузкам и локальным напряжениям, что важно при подборе материалов и коррекции конструкции.

-

Валидация новых форм и инженерных решений. Прототипирование проверяет нестандартные геометрии, новые компоновочные схемы и конструктивные идеи в реальной работе, а не только в цифровой среде.

-

Анализ нагружения и аэродинамических характеристик. Изделия используются для продувок, оценки распределения нагрузок, а также для проверки поведения конструкции под действием внешних факторов.

Применение функциональных прототипов особенно важно при создании 3D изделий на этапе НИОКР. Подход помогает в короткие сроки проверить инженерную гипотезу, внести корректировки в конструкцию и избежать затрат на изготовление дорогостоящей оснастки и пробных партий. В результате заказчик получает технически обоснованное решение и снижает риски на последующих этапах производства.

Этапы создания 3D изделий

Процесс создания 3D-прототипов в компании Rezko выстроен таким образом, чтобы предоставить предсказуемый результат, гарантировать качество и соответствие изделия требованиям реальных испытаний. На каждом этапе мы уделяем внимание не только геометрии, но и эксплуатационным характеристикам будущей детали.

1. Техническое задание и 3D-проектирование

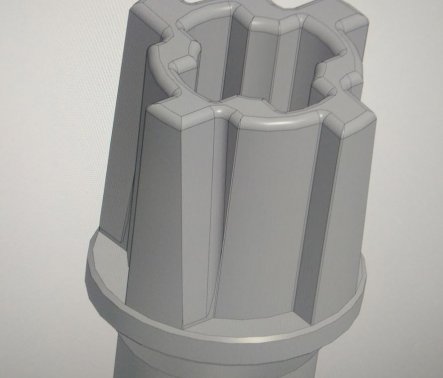

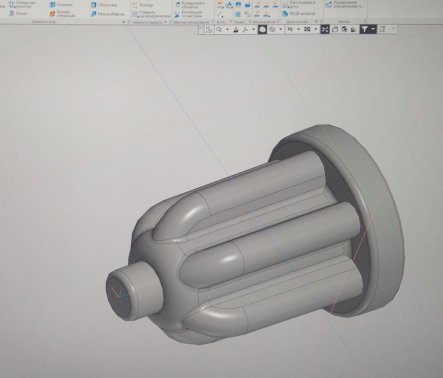

Работа начинается с анализа технического задания, исходных данных и требований к изделию. Если заказчик предоставляет готовую CAD-модель, мы проверяем её на технологичность аддитивного производства, оцениваем толщины стенок, геометрию нагруженных зон, посадки и допуски.

На данном этапе выявляются потенциальные слабые места конструкции, включая зоны концентрации напряжений, недостаточно усиленные элементы, сложные для печати участки. При необходимости предлагаем конструктивные доработки, направленные на повышение прочности, стабильности размеров и ресурса изделия.

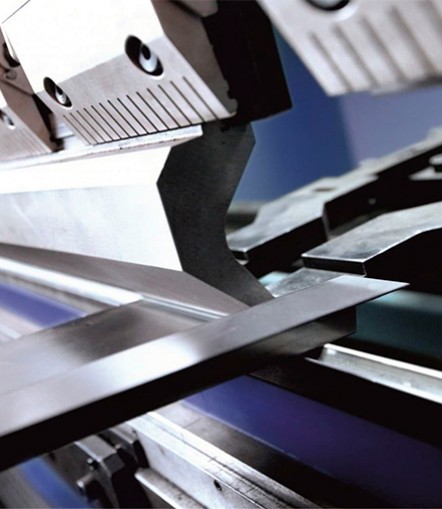

2. Печать и постобработка

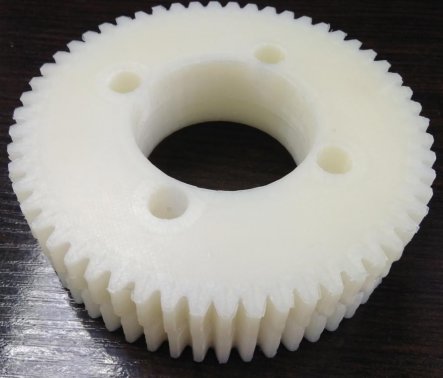

После утверждения модели выполняется 3D-печать на промышленных установках с соблюдением заданных допусков и параметров материала. Мы подбираем технологию и фотополимер или композит с учетом условий эксплуатации будущего прототипа.

Постобработка считается обязательной частью процесса и включает комплекс операций, необходимых для получения функционального изделия, включая снятие внутренних напряжений, очистку и шлифовку поверхностей, калибровку отверстий, доработку посадочных мест и контроль геометрии. В результате заказчик получает 3D-прототип, полностью готовый к механическим, термическим и функциональным испытаниям.

О компании Rezko в Кирове

Rezko — инжиниринговая компания в Кирове. Мы специализируемся на сложных задачах в области 3D-проектирования и металлообработки. Используем промышленные установки для печати износостойкими фотополимерами и композитами.

Мы не работаем по шаблонам. Каждый проект рассматриваем индивидуально, предлагая технически обоснованные решения. У нас вы можете заказать создание 3D изделийс прозрачным расчетом и предварительным определением сроков.